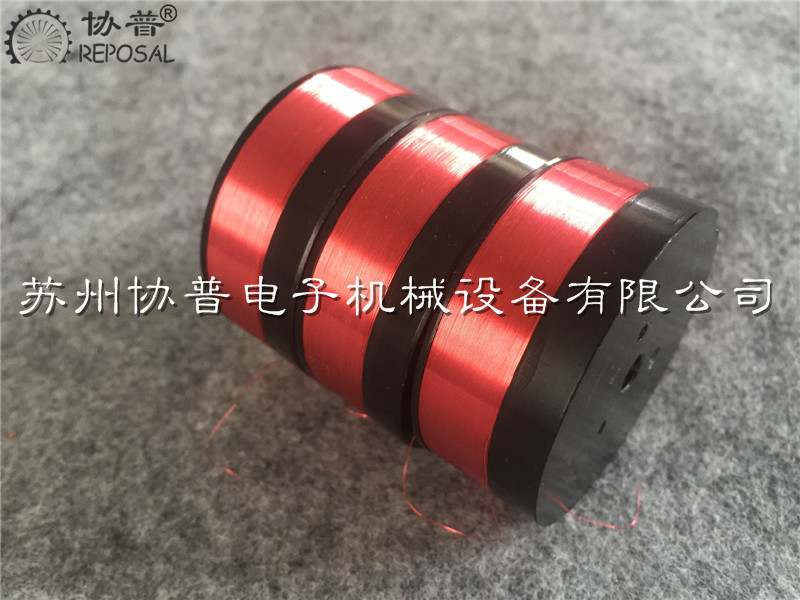

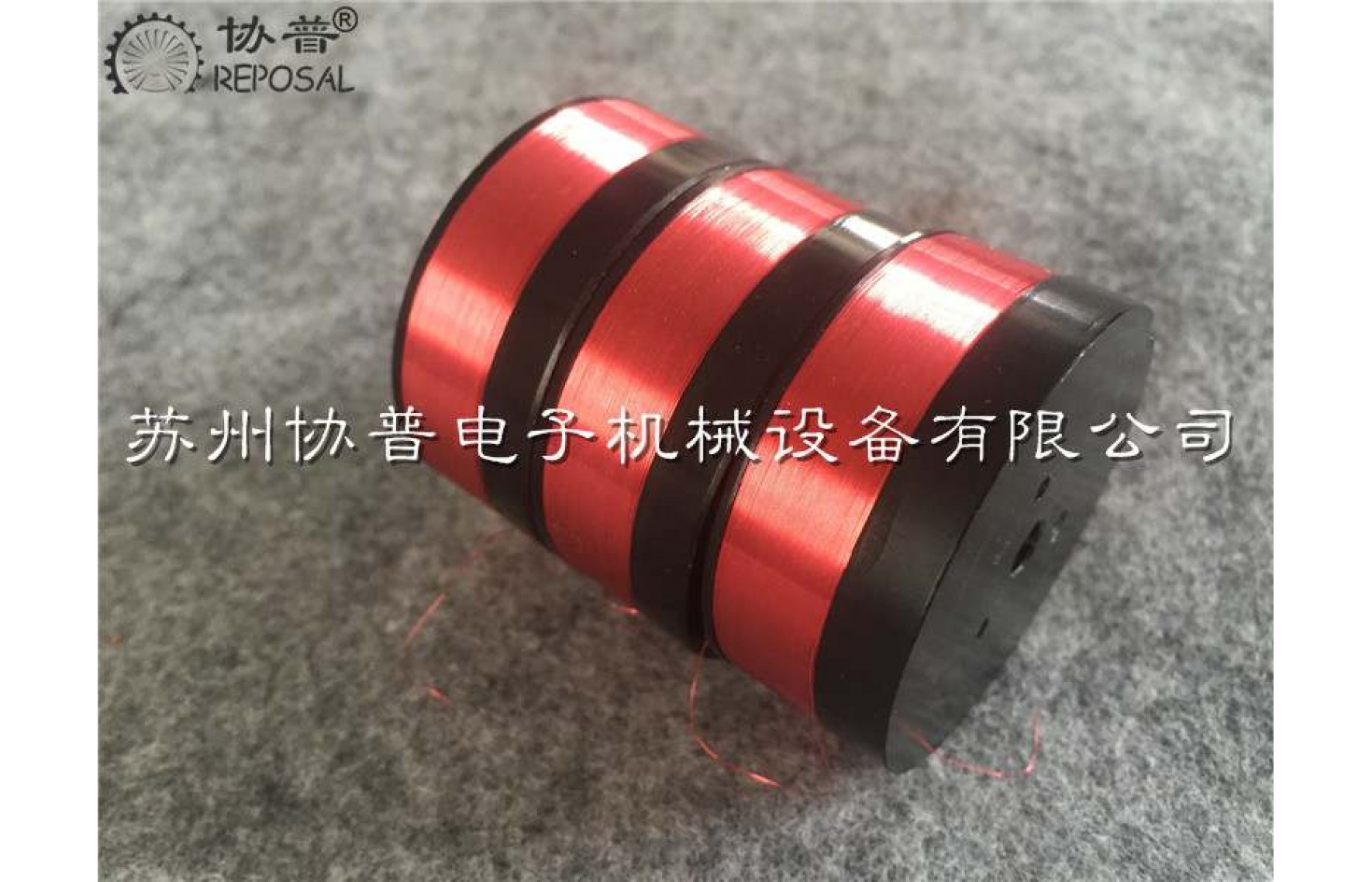

有骨架自粘线圈的精密绕制

如下图所示,为一医疗行业用传感器线圈,骨架为铝制,漆包线直径0.1mm,客户要求排列整齐无绕制缺陷,本公司经过细致评估客户的具体要求,因为考虑到绕制过程及绕制完成后的结构维持,采用了自粘漆包线工艺,同时在自粘线圈绕线机上做了进一步优化,项目顺利完成,同时在此过程中,总结出一些经验分享于众.

近年来,自粘线圈由于自粘支撑,后期无需浸漆,便于实现工业化,已被广泛应用在精密仪表的偏转线圈、微型电机中的组合线圈、传感器的微型线圈中。

自粘性漆包线由于优良的耐热性, 绝缘性、粘合持久性、易成型、绕制工艺简单等优 点越来越成为线圈绕制过程中采用的主要线型。自粘线圈成型后要求线圈直流电阻一致性好、电感性能稳定、排线整齐无散乱、表面平整无缝隙,外型美观。

此外,线圈在使用过程中需要维持一定形状, 这就需要线圈的粘接强度在不同环境下不随时间下降。在绕制过程中,尤其是对于 0.1mm 以下的漆包线,常出现排线散乱、压叠、松散等现象,影响绕制质量的因素主要从漆包线、绕线设备和工装几方 面考虑:

1 漆包线对绕制质量的影响

自粘性漆包线表面漆层分为底漆层和自粘层两部分,底漆层起着绝缘层并保护内部铜芯的作用, 自粘层主要起粘接成型的作用。底漆层成型主要采 用浸泡加烘烤方法,一般经过两到三次浸渍后进行烘烤。底漆和面漆材料均需经过过滤,将凝胶物和 机械杂质过滤,溶剂配方合理,使得包线漆能平稳 地固化,不产生厚薄不均以及气泡等缺陷。底漆的 均匀性、流动性、粘附性不同使得最后膜层厚薄不 均。

以 ELEKTRISOLA(益利素乐)Ф0.06ABP15 自粘线为例,外径在 Φ0.072mm 到 Φ0.075mm 之间, 根据实际经验,在绕制时,需要设定排线间距高于 漆包线直径,芯材 Φ0.06 mm 的漆包线,排线间距 至少为 0.08 mm。 自粘性漆包线根据粘接方式分主要有热风、加 热炉、醇粘接(溶于无水乙醇)。醇粘接是绕制线圈时用工业无水乙醇(工业酒精,乙醇含量高于 99%) 直接粘接自粘性漆包线,局限性主要是醇对自粘材 料有溶胀作用,并且存在酒精挥发浓度过高自燃或 爆炸风险,热风或者加热炉方法便于大批量生产与 自动化控制,因此,主流的自粘方式主要是热风、 加热炉等加热方法。 对热风和加热炉等热固化方式来说,加热过程 的温度高低、温度梯度和温度的均匀性对绕制的粘 结性能有重要影响。自粘性漆包线粘结效果主要因 为自粘漆的固化是一个阶段聚合过程,此时的自粘 层是以预聚物的方式存在。当自粘性漆包线在绕制 时,还需要进行加热(通常是热风加热),使其二次聚合,深度固化,从而达到牢固粘结目的。

在固化时,应参照厂家推荐固化温度和固化时间,如果温度过低或固化时间不充分引起固化反应不足时,自粘漆的聚合反应不够,交联程度低,影响了自粘漆的分子间作用力,即影响粘结强度;而温度过高自 粘漆固化过度时,其聚合反应已趋于结束,如果继 续进行加热,一方面已难于进行交联反应,另一方 面会使原有的交联分子遭到破坏,降低粘结强度。 在加热温度过高的试验过程中,具体表现为试样起 膜,粘结力下降。因此,控制自粘漆的固化工艺, 是成功生产自粘性漆包线的关键。

在实际绕制过程中,热风温度与周围环境温度相关,往往设置温度和实际出口温度存在差距,可以采用温度传感器实时测量出风口温度,防止热风 温度过高或过低。 在自粘性漆包线选型时,需结合具体应用环境, 关键参数包括击穿电压、高低电压连续性,软化击 穿温度、再软化温度等。尤其应用在耐高温器件时, 需要关注再软化温度。再软化温度是指固化成型的 线圈再次软化时的温度,当达到这个温度后,线圈自粘层软化,粘结强度下降,甚至自粘层变为黏稠状半固态,影响器件性能。

一般来说,再软化温度 <自粘温度.

协普电子机械设备有限公司在线圈精密绕制设备保持国内领先地位,随着电子行业的兴起,精密自粘线圈绕线设备有了长足的发展, 绕线机型号虽有不同,最基本的均由控制机构、张力器、步进机构几部分组成.

1绕线工艺流程协普系列研发的绕线机为例,精密自粘线圈的工艺流程可简述为:

(1)按照正确的方式将漆包线穿过绕线机的张 力机构,最终夹线部件夹住自粘性漆包线线头。

(2)调整张力器使其保持所需的张力。

(3)通过控制面板,调出漆包线绕制程序,里面 包括绕制匝数、转速、进给,初始位置等信息。按 运行按钮,控制器控制气缸运动将绕线轴弹出,将 漆包线固定在绕线轴上。

(4)控制器控制主轴旋转,绕制漆包线,同时控制热风

(5)绕制完成后,热风器停止吹热风,并停止加热。

(6)取出绕制完成产品,装夹新的产品骨架.

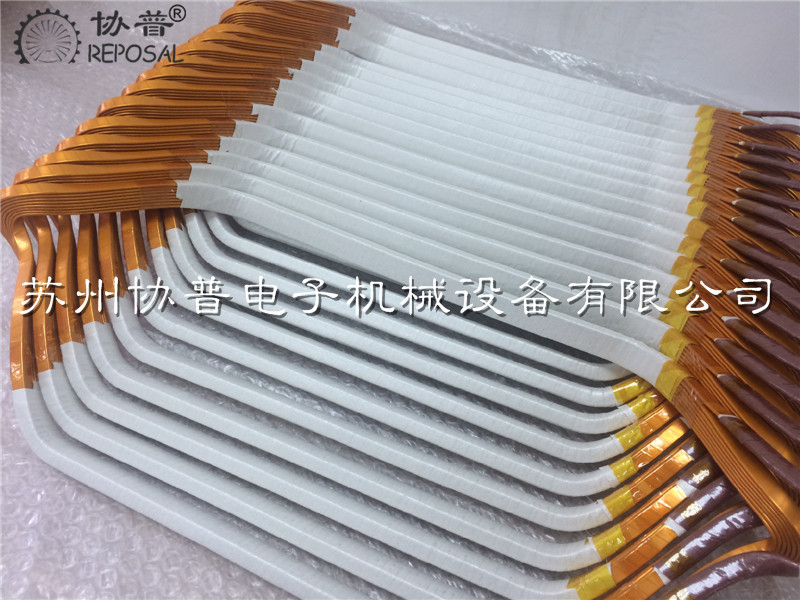

2绕制线圈的运动分析 :线圈绕制是把漆包线通过张力控制机构和排线机构逐层绕制到骨架上或者绕线工装的过程,对于有骨架线圈,漆包线绕制在骨架上,对于自粘精密线圈,漆包线要绕制到工装上,同时进行热风固化。

线圈绕制过程:漆包线从原料桶出来,经过张力器后,线保持恒定的张力,然后通过排线机构的导线轮,线圈绕制前,线圈骨架或者绕线工装固定在主轴上,绕制时,主轴带动线圈旋转,排线机构和以主轴转向匹配的速度做往复直线运动,将漆包线紧密缠绕在骨架或者绕线工装上。 在实际绕制过程中,要达到理想排线效果,需始终保持漆包线位于骨架正上方,尤其在排线机构 换方向过程中,排线机构相对绕线机构无超前、无滞后,即设置绕制绕线机程序参数时始终保持排线 机构和绕线机构的同步。

3 控制精度:排线机构对绕线质量的影响 漆包铜线位置由排线器的位置决定,排线器是 步进电机带动滚珠丝杠运动的一种机械装置。主轴 电机配有编码器,从结构与线圈的运动分析可以看出,自动绕线机的控制精度在于如何对绕线主轴电 机旋转速度与输入线长的步进电机之间的关系进行 表达。目前一般采用线性算法对两者关系进行描述, 而实际应用中线性方式会产生舍入误差,使得这种控制关系不仅控制精度差,而且还存在绕线重叠或稀绕问题。例如主轴电机转速一定,步进电机转 速高于主电机,绕线间距将会增大;步进电机速度若低于主轴电机转速,漆包线就会堆积。 另外,排线机构的换向控制成为控制绕制层面 品质的关键因素,可通过软件控制步进电机在换向 时速度与时间的匹配,否则,容易造成层间的压叠 或松散等现象。 绕线主轴、排线机构的机械加工精度越高越好, 机械部分影响绕线精度的是丝杠的精度。

4张力器对绕线质量的影响 对漆包线尤其是细微漆包线(线径率增加。高质量漆包线圈对其绕制张力控制精度要求很高,由于漆包线线径细(Φ0.02~Φ0.lmm),许用安全拉力小,绕制速度高(3000 r/min 以上),绝缘层 不允许出现拉伤、漆皮破损等缺陷[6]。在实际生产 中,如 Φ0.04 mm 线径漆包线,需控制张力为 0.078 士 0.01N, Φ0.06 mm 线径漆包线,需拉张力为0.137±0.039 N。 张力器种类很多,精度从高到低排列大致可分 为伺服型张力器、电子张力器、磁力/磁性张力器、 机械张力器,对比情况见表 1。对于绕制细线径线圈,推荐采用前三种绕线机。

5初始位置对绕线质量影响 线圈初始位置为线圈绕制的第一圈,第一圈是绕制在绕线轴上, 如果初始位置没有靠近线圈绕线轴边缘,由于排线间距一定,第一层线圈会出现不平整现象,绕制过程中随着绕制匝数的增加,密排线圈会将绕制的不平整度增加,最后绕制线圈将出现散乱、不齐整现象。对高性能线圈来说,线圈的不齐整在线圈通电时,层间、线与线间电容、电感的增大,影响整体线圈的使用。 对于自动上线的绕线机来说,初始位置由程序设定,一致性好,对于不能自动上线的绕线机,确保每次紧贴绕线轴边缘。

文阐述了精密自粘线圈性能优劣的评定方法, 绕制过程和注意事项,说明提高排线机构的精度和选用合适的张力器、绕线工装、固定绕制初始位置参数和自粘线漆包线能取得较好的绕制结果。