绕线机卷绕漆包线过程中漆包线低应力对成型性的影响

绕线机卷绕漆包线过程中,漆包低应力对成型性的影响

小型电机和线圈的制造商面临着提高产能和提高产品可靠性的需要,他们需要不断减少由于线圈绕制和装配产生对漆包线绝缘性能的破坏。由于在线圈绕制和装配过程会产 生较大的拉伸,漆包线的绝缘层一定要有良好的柔韧性,同 时漆包线还应拥有良好的可成型性(导线的柔软度)。

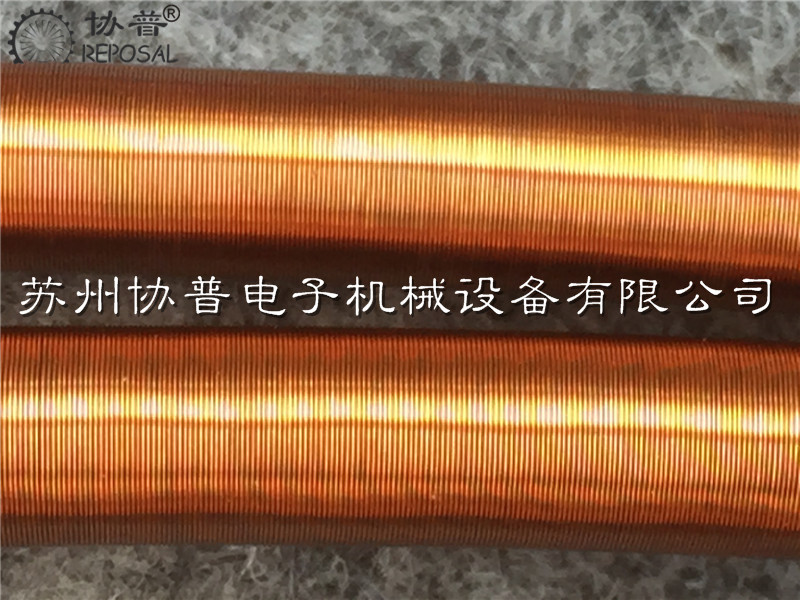

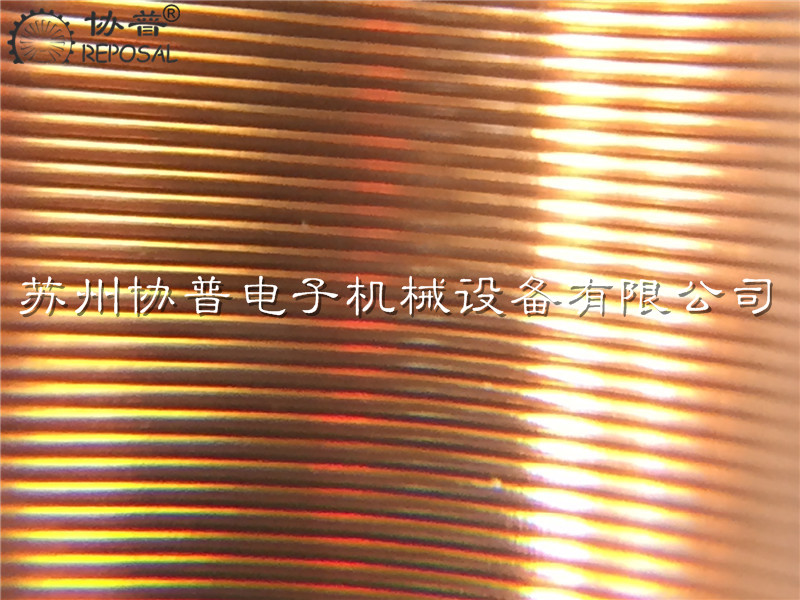

1 漆包线的可成型性 漆包线的机械性能分为导体的和漆膜的机械性能。漆包线在绕线机绕制线圈的过程中,在嵌线工艺过程中,以及用漆包线线圈作为元件的电气产品,在运行过程中,都有机械应力作用于漆包线上,因此可能产生漆包线伸长,漆膜损伤等现象。 所以漆包线有伸长率、回弹角、柔软度、抗拉强度、漆膜弹性、漆膜的附着力和耐刮等性能的要求。

1.1 导体的机械性能项目:有柔软度、伸长率、回弹角、 抗拉强度。

伸长率反映着材料的塑性变形,用其来考核漆包线的延展性。回弹角和柔软度则反映着材料的弹性变形,用其来考 核漆包线的柔软度。抗拉强度与导体的回复再结晶程度及回复后组织的晶粒大小有关,抗拉强度、柔软度和伸长率的好坏反映了铜材质量和漆包退火的程度,它们对于绕线质量有 很大的关系。

在漆包线涂制过程中,如果涂漆道数和回线的次数过多,在导轮的直径不够大的条件下,导线不断受到拉伸和压 缩的交替变形,造成晶格的歪扭,在拉伸时容易拉断。漆包线在绕线机绕制运行时,线上承受过大的张力,将使线材拉细,此时由于晶格上原子或离子因滑动而产生的位移,已形成了残余内 部应力,因此线材脆性提高,而伸长率和柔软率下降。

导体的退火程度和漆包线的抗拉强度、伸长率的大小和柔软度的好坏有很大的关系。在充分退火的线里,晶粒大小完整,内部没有或是很少有残余内应力,在进行伸长率试验时,一部分外力耗用在使晶格上的原子或离子的移动和晶粒变形方面,漆包线就比较不容易拉断,得到较大的伸长率数据;反之,变形程度越大的冷拉铜丝,晶粒已产生畸变形成了纤维组织,金属内部存在残余内应力,在力学上来说是处于不平衡状态,受到拉力就容易拉断,其伸长率变低。

在充分退火的铜线里,内部没有或很少有残余内应力, 在进行回弹(柔软度)试验时,材料只是依靠本身所引起的 应变势能(柔软度)进行回弹,所以回弹的角度较小(柔软度好)。反之没有退火充分的铜线内部存在残余的内应力再加上变形势能的作用就呈现出较大的回弹的角度(柔软度差)。

2 低应力伸长仪预测电磁线的卷绕性 电磁线的一系列测试要求为的是保障电磁线的高品质绝缘性能。 为了电机行业生产高品质、柔韧电磁线并得到合格的测试数据,高精度的测试装备、细心的试样准备、先进的测试 方法缺一不可。一些新的测试方法与测试装备,尽管未列入行业标准,依然可以用来帮助测定电磁线的品质。特别是对 电机行业,有许多测试仪器可以帮助预测电磁线的卷绕性性能。低应力伸长仪(LSE)对电磁线的导体的柔软度进行测 定。电磁线良好的卷绕性能与其导体的柔软度紧密相关。电 磁线的柔软度决定了线圈卷绕和线圈装配过程中的可成型性。低应力拉伸(LSE)测试可以对导体的柔软度做出更加精确的区分。

3 低应力拉伸测试 电磁线导体的柔软度受到退火工艺、制造过程中的拉伸、导体直径大小、张力系统、及其他可能的因素影响。电 磁线行业中通常使用的 NEMA,IEC 和 JIS 的回弹角测试测定了导体的柔软度,但回弹角测试有其一定的局限性。我们经常会遇到这样一种情形,有经验的技术人员或在线的绕线工人会感到这组线比另外一组线要硬一些,但它们的回弹角参 数却很类似。这种情况,LSE 测试就可以将回弹测试不能测到的导体的柔软度予以区分开来。LSE 测试还可在你改变生产工艺后帮助你判断导体柔软度的差异。

在 LSE 测试中(ASTM 1676 标准),样线的每一个截面都在指定的拉力下被拉伸。这种拉伸产生的永久无应力伸长 作为电磁线的可成型性的一种尺度。LSE 测试的意义在于,在这些低应力下所测试的永久变形性成为导体柔软度的一种尺度,用来表示导体在卷绕过程中吸收弯曲和经度扭绞的能力。LSE 值越大,导线的可成型性和卷绕性越好。这个测试适用于对导线的可成型性和卷绕性要求很高的电机绕组行业用电磁线。

LSE 低应力拉伸测试方法: 下面是 LSE 测试方法的描述:

(1)从成品线盘或线圈上取下样线,小心操作尽可能 减小弯曲(注意:采用不正确的方法获取的样线往往得不到 正确的测试结果)。

(2)LSE 测试的样线长度应该是测试量程的长度加上测试把手要求的长度。

(3)用固定线夹夹住样线一端,样线另一端由活动线夹夹住。线夹间距离应该是 10+/-0.1 英寸(254+/-2.5mm)。

(4)加上一个自然拉力将拟测样线校直,清除导线的 弯曲。将拉伸测量装置置零。对应导体截面施加的初始拉力 为:铜导体为 7500psi(51.7Mpa),铝导体为 4000pis

(27.6Mpa)。

(5)对铜导体,将拉力增加到 15000 pis(103.4Mpa) 并夹持 30+/-1 秒。对铝导体,将拉力增加到 8000 pis

(55.2Mpa)并夹持 30+/-1 秒。

(6)然后将这个力恢复到初始拉力,即对铜导体为

7500 pis(51.7Mpa)或对铝导体为 4000 pis(27.6Mpa)。

(7)永久性拉伸便通过拉伸测量装置测得。

(8)再根据导线的原始标准长度 10 英寸(254mm)以 百分数算出并记录下 LSE 值。

4 低应力测试在生产中的实际应用

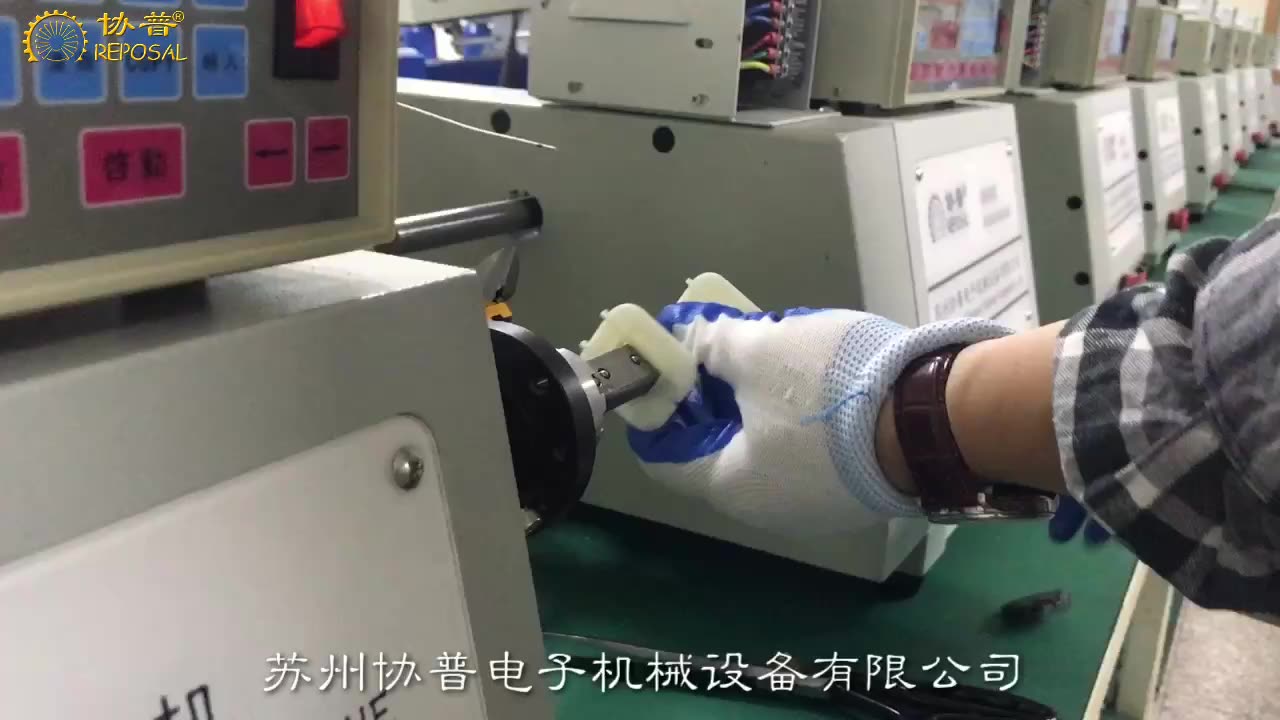

4.1 嵌线状态不同的样品低应力对比 意大利 SICME 公司设备 SV-1000 漆包机生产汽车电机漆

包线,客户反馈漆包线线硬,嵌线困难,须查找造成漆包线线硬的原因。

针对客户投诉,对客户反馈的嵌线状态不同的样品进行分析,主要针对伸长率、回弹角、动摩擦、静摩擦、低应力、

抗拉强度等。

表 1 嵌线状态不同的样品性能对比

嵌线状 规格 伸长率 GB回弹 NEMA 回弹 动摩擦 静摩擦 低应力 柔软度 抗拉强度

% (mm) (N/mm2)

困难 1.41 41 28 42 0.100 0.046 0.121% 355 256

容易 1.41 41 28 41 0.102 0.040 0.174% 358 255

通过数据对比可以看出,不同嵌线状态的漆包线,伸长率、回弹角、摩擦系数、柔软度、抗拉强度没有明显区别, 嵌线困难线在低应力指标上差距较大,低应力决定漆包线柔 软性,低应力越高,线越软。

4.2 漆包线复绕对低应力的影响 漆包线生产过程中的复绕工序,主要将大容量线盘中的成品线绕制成小容量线盘,满足不同客户需求,复绕后存在 成品线手感变硬的问题,对复绕前后的成品线测试低应力,发现低应力急剧下降。

据此我们初步判断收线对低应力有极大影响,需对此判断进行验证。

4.3 低应力下降的根源分析 对漆包烘炉出来的漆包线在连续的不同位置取样,检测低应力,以判断低应力下降的趋势.

从图 1 可以看出,烘炉出口至涂覆表面润滑剂区间漆包 线的低应力没有明显下降,经过压紧轮至成品收线低应力出 现明显下降,烘炉出口至涂覆表面润滑剂区间行线转向导轮 直径较大,而压紧轮至成品收线区间行线转向导轮直径较 小,在导轮的直径不够大的条件下,导线不断受到拉伸和压 缩的交替变形,造成晶格的歪扭,降低低应力值,在拉伸时 容易拉断。须对压紧轮至成品收线区间行线转向导轮部分进行改造。

表 2 复绕线性能对比

型号 规格 状态 低应力

QZ(G)-2 1.12 复绕前 0.182%

QZ(G)-2 1.12 复绕后 0.125%

4.4 改进方案

改进小组对问题点进行讨论,判断收线导轮直径太小, 导致线过度弯曲,产生内应力,降低低应力数据。据此对收 线导轮进行改造,前后对如下四组导轮进行改造:过渡导轮(200mm 改为 330mm)、张力杆导轮(200mm 改为 330mm)、排 线上方导轮(200mm 改为 330mm)、排线导轮(200mm 改为250mm),导轮尺寸原则为在考虑实际位置,操作安全性,漆 包线包角等因素下导轮尽量大。

通过对比数据可以看出,改造后低应力明显提升,达到 目标样品的实际水平,客户实际使用满足要求,嵌线手感, 绕线成型整齐度,槽满率,绕线线伤等各项绕线性能得到较大提高。

表 3设备改造前后各项指标对比

状态对比 规格 伸长率% GB回弹 NEMA回弹 动摩擦 静摩擦 低应力 柔软度 抗拉强度

% (mm) (N/mm2)

改造前 1.41 41 28 42 0.100 0.046 0.121% 355 266.1

改造后 1.41 42 28 40 0.102 0.036 0.182% 363 254.1

嵌线容易 1.41 41 28 41 0.102 0.040 0.174% 358 25

5 结 语

新的测试技术帮助改善电磁线的性能和质量,从而满足 电机和绕组行业的需求。低应力拉伸(LSE)测试通过低应 力永久变形的测量来帮助测定导线的柔软度。LSE 值给出导 线柔软度一个指标,也就是导线在绕线过程中对弯曲和径向 扭绞的吸收能力。LSE 值越大,导线的可成型性和卷绕性越好。通过低应力数值的分析,查找漆包线生产过程造成线材变硬的原因。